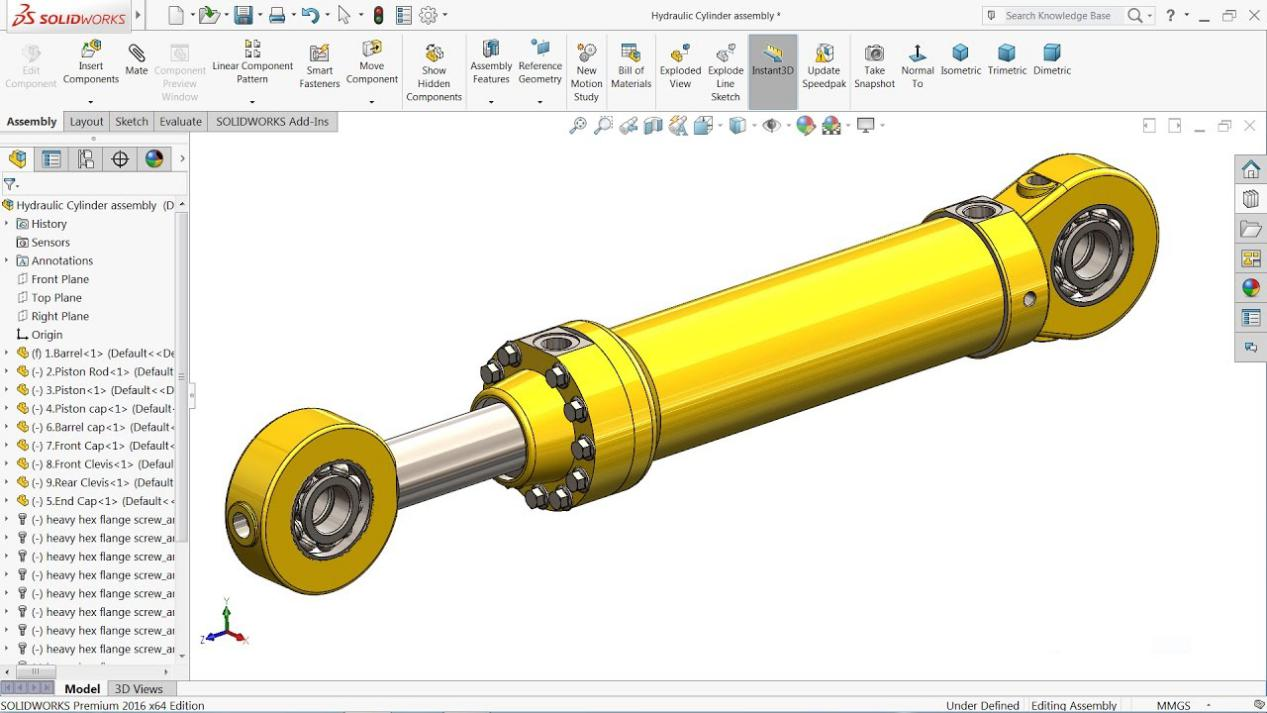

กระบอกไฮดรอลิกเป็นส่วนประกอบที่สำคัญในอุตสาหกรรมต่างๆ ขับเคลื่อนทุกอย่างตั้งแต่เครื่องจักรกลหนักไปจนถึงอุปกรณ์การผลิต อย่างไรก็ตาม ปัญหาที่พบบ่อยและก่อกวนมากที่สุดประการหนึ่งคือการรั่วไหลของไฮดรอลิก การรั่วไหลไม่เพียงส่งผลต่อประสิทธิภาพการทำงานเท่านั้น แต่ยังนำไปสู่การซ่อมแซมที่มีค่าใช้จ่ายสูง การหยุดทำงาน และอันตรายด้านความปลอดภัยอีกด้วย บทความนี้จะเจาะลึกถึงกลยุทธ์ในการป้องกันการรั่วไหลของกระบอกไฮดรอลิกในทุกขั้นตอน ทั้งการผลิต การผลิต และการปฏิบัติงานภาคสนาม โดยให้ข้อมูลเชิงลึกที่เหนือกว่าโซลูชันทั่วไป

รากฐานของการป้องกันการรั่วไหลอยู่ที่ขั้นตอนแรกของการออกแบบและการเลือกใช้วัสดุ แนวทางเชิงกลยุทธ์สามารถสร้างความแตกต่างได้อย่างไร:

ทางเลือกของแมวน้ำและการกำหนดค่าเป็นสิ่งสำคัญ การผสมผสานการออกแบบซีลขั้นสูง เช่น ซีลบัฟเฟอร์ ซีลก้าน และที่ปัดน้ำฝน สามารถรับมือกับการเปลี่ยนแปลงของแรงดันสูงในขณะที่ป้องกันการหลบหนีของของเหลวได้ ควรเลือกวัสดุคุณภาพสูงและทนทานต่อการสึกหรอเพื่อให้มีอายุการใช้งานยาวนาน

ความแม่นยำของผิวสำเร็จของก้านเป็นสิ่งสำคัญ พื้นผิวเรียบที่มีข้อบกพร่องน้อยที่สุดช่วยลดความเสี่ยงของการสึกหรอของซีลและลดการรั่วไหล การควบคุมพิกัดความเผื่ออย่างเข้มงวดภายในการผลิตทำให้มั่นใจได้ว่าส่วนประกอบต่างๆ จะเข้ากันได้อย่างลงตัว ช่วยลดโอกาสที่ของเหลวจะหลุดออกไป

การเลือกวัสดุที่เข้ากันได้กับน้ำมันไฮดรอลิกที่ใช้มักถูกมองข้ามไป วัสดุบางชนิดทำปฏิกิริยากับของเหลวบางชนิดได้ไม่ดี ทำให้เกิดการบวม การหดตัว หรือการเสื่อมสภาพ ซึ่งทั้งหมดนี้อาจทำให้เกิดการรั่วไหลเมื่อเวลาผ่านไป

นอกเหนือจากการออกแบบแล้ว กระบวนการผลิตมีบทบาทสำคัญในการรับประกันกระบอกไฮดรอลิกป้องกันการรั่วซึม การใช้มาตรฐานที่เข้มงวดและเทคโนโลยีที่ทันสมัยสามารถป้องกันปัญหาการรั่วไหลในอนาคตได้:

ส่วนประกอบทุกชิ้นตั้งแต่ก้านจนถึงลูกสูบ จำเป็นต้องผ่านการตัดเฉือนที่แม่นยำเพื่อให้ตรงตามข้อกำหนดการออกแบบ การเบี่ยงเบนใดๆ แม้จะอยู่ในเกณฑ์ความคลาดเคลื่อนระดับไมโคร ก็อาจทำให้เกิดการรั่วไหลได้ นอกจากนี้ การรักษาความสะอาดที่เข้มงวดระหว่างการประกอบถือเป็นสิ่งสำคัญ สารปนเปื้อนที่เกิดขึ้นระหว่างการประกอบอาจทำให้ซีลเสียหายหรือส่งผลต่อประสิทธิภาพโดยรวมของระบบได้

การใช้มาตรการควบคุมคุณภาพที่มีประสิทธิภาพถือเป็นสิ่งสำคัญ เทคนิคการตรวจสอบขั้นสูง เช่นการทดสอบอัลตราโซนิกสามารถตรวจจับจุดอ่อนที่อาจเกิดขึ้นหรือความผิดปกติของพื้นผิวก่อนที่กระบอกสูบจะออกจากโรงงาน การทดสอบแรงดันภายใต้สภาวะการทำงานจำลองช่วยให้มั่นใจได้ว่าแต่ละยูนิตสามารถรองรับความเครียดในโลกแห่งความเป็นจริงได้โดยไม่มีการรั่วไหล

การใช้สารเคลือบป้องกันการสึกหรอกับก้านลูกสูบและพื้นผิวที่สำคัญอื่นๆ ช่วยเพิ่มความทนทานและลดแรงเสียดทานระหว่างส่วนประกอบ ยืดอายุการใช้งานของซีลและป้องกันการรั่วไหล

แม้ว่าจะมีการออกแบบและกระบวนการผลิตที่ดีที่สุด แต่วิธีใช้และบำรุงรักษากระบอกไฮดรอลิกในภาคสนามจะเป็นตัวกำหนดอายุการใช้งานที่ยาวนานในท้ายที่สุด การบำรุงรักษาภาคสนามเป็นกุญแจสำคัญในการป้องกันการรั่วไหล:

การใช้กำหนดการตรวจสอบตามปกติสามารถระบุปัญหาได้ก่อนที่จะบานปลาย การตรวจจับรอยรั่วเล็กๆ หรือซีลที่สึกหรอตั้งแต่เนิ่นๆ จะช่วยป้องกันการซ่อมแซมที่ใหญ่กว่าและมีราคาแพงกว่าในภายหลัง การใช้เครื่องตรวจจับอัลตราโซนิกอินฟราเรดสามารถช่วยตรวจจับรอยรั่วในบริเวณที่เข้าถึงยาก

การติดตั้งที่ไม่ถูกต้องเป็นสาเหตุทั่วไปของการรั่วไหลของไฮดรอลิก การดูแลให้ช่างเทคนิคปฏิบัติตามขั้นตอนที่แม่นยำระหว่างการติดตั้งถือเป็นสิ่งสำคัญ การจัดตำแหน่งกระบอกสูบที่ไม่เหมาะสมหรือการขันซีลแน่นเกินไปอาจทำให้เกิดการรั่วไหลได้ นอกจากนี้ การจัดการกระบอกสูบอย่างหยาบระหว่างการขนส่งหรือการติดตั้งอาจทำให้ซีลและข้อต่อเสียหายได้

ในการทำงานภาคสนาม ปัจจัยภายนอก เช่น ฝุ่น สิ่งสกปรก และอุณหภูมิที่สูงมาก มีส่วนทำให้เกิดการรั่วไหลอย่างมีนัยสำคัญ การใช้บูทป้องกันหรือเกราะป้องกันเพื่อป้องกันไม่ให้สิ่งปนเปื้อนเข้าไปในกระบอกสูบถือเป็นสิ่งสำคัญ ในทำนองเดียวกัน การจัดเก็บอุปกรณ์อย่างเหมาะสมเมื่อไม่ได้ใช้งาน โดยเฉพาะอย่างยิ่งในสภาวะที่รุนแรง จะช่วยปกป้องซีลจากการเสื่อมสภาพ

ประเภทของของไหลไฮดรอลิกใช้แล้ว เช่นเดียวกับความสะอาด ยังส่งผลกระทบอย่างมากต่อประสิทธิภาพการซีล ของเหลวที่ปนเปื้อนหรือไม่เหมาะสมจะเร่งการสึกหรอของซีล ทำให้เกิดการรั่วไหล การตรวจสอบคุณภาพของเหลว การตรวจสอบระดับอนุภาค และการรักษาอุณหภูมิของเหลวที่เหมาะสมเป็นประจำจะช่วยยืดอายุของซีลและกระบอกสูบ

สำหรับอุปกรณ์รุ่นเก่า การติดตั้งเพิ่มเติมด้วยซีล การเคลือบ หรือส่วนประกอบที่ใหม่กว่าสามารถลดโอกาสการรั่วไหลได้อย่างมาก ผู้ผลิตมักจะออกชุดซีลที่ได้รับการอัพเกรดหรือการออกแบบกระบอกสูบที่ได้รับการปรับปรุงซึ่งเข้ากันได้กับระบบที่มีอยู่แบบย้อนหลัง การอัปเดตตัวเลือกเหล่านี้อยู่เสมอจะช่วยลดความเสี่ยงการรั่วไหลและเพิ่มประสิทธิภาพของอุปกรณ์โดยรวม

การลงทุนในการฝึกอบรมอย่างสม่ำเสมอสำหรับทีมงานซ่อมบำรุงและผู้ควบคุมเครื่องจักรช่วยให้แน่ใจว่าพวกเขาได้รับแนวทางปฏิบัติที่ดีที่สุดสำหรับระบบไฮดรอลิกที่ทันสมัย การทำความเข้าใจถึงความสำคัญของการหล่อลื่น ขั้นตอนการจัดการ และเทคนิคการตรวจสอบที่เหมาะสม สามารถสร้างความแตกต่างอย่างมีนัยสำคัญในการป้องกันการรั่วไหล

การป้องกันการรั่วไหลของกระบอกไฮดรอลิกเป็นความท้าทายในหลายแง่มุมที่ต้องได้รับความเอาใจใส่ในทุกขั้นตอน ตั้งแต่การออกแบบและการผลิตไปจนถึงการปฏิบัติงานภาคสนาม ด้วยการบูรณาการวิศวกรรมขั้นสูง กระบวนการผลิตที่พิถีพิถันของ HCIC ทั้งหมด และการบำรุงรักษาภาคสนามเชิงรุก อุตสาหกรรมต่างๆ จึงสามารถลดความเสี่ยงของการรั่วไหลของไฮดรอลิกได้อย่างมาก